發布時間:2025-07-15作者來源:金航標瀏覽:1397

通訊天線的性能不僅取決于設計,更依賴于精密的生產工藝。從金屬輻射器的加工到最終性能測試,每一個環節的工藝控制都會直接影響天線的增益、駐波比、耐候性等關鍵指標。本文將詳細拆解通訊天線的生產工藝,從原材料選擇到成品出廠,揭秘高品質天線的制造密碼。

一、通訊天線生產的核心流程框架

通訊天線的生產是 “精密加工 + 集成組裝 + 性能校準” 的結合,整體流程可分為五大環節:

1. 原材料選型與預處理:根據天線類型選擇金屬、塑料、復合材料等,并進行表面處理;

2. 核心部件制造:加工輻射器、反射器、饋電網絡等關鍵組件;

3. 組裝與集成:將部件按設計精度組裝,連接饋線與接口;

4. 性能測試與校準:通過專業設備檢測天線參數,調整至設計標準;

5. 環境可靠性驗證:模擬[敏感詞]環境測試,確保戶外使用穩定性。

每個環節需嚴格遵循工藝標準,例如輻射器的尺寸誤差需控制在 ±0.01mm 以內,否則可能導致駐波比超標(>1.5)。

二、原材料選型與預處理工藝

原材料的性能直接決定天線的基礎指標,選型與預處理需兼顧導電性、耐候性和成本:

1. 輻射器材料:

· 優先選高導電率金屬:紫銅(導電率 58MS/m)用于中高端天線(如基站天線),鋁(導電率 37MS/m)用于輕量化場景(如無人機天線),銅鋁合金(導電率 45MS/m)兼顧成本與性能;

· 表面處理:銅材需鍍銀(厚度 0.5-2μm)增強導電性,鋁材需陽極氧化(厚度 5-10μm)提升耐腐蝕性。

2. 天線罩材料:

· 戶外天線選玻璃鋼(玻璃纖維 + 環氧樹脂),耐高低溫(-40℃至 80℃)、抗紫外線(壽命≥8 年);

· 小型設備(如路由器)用 ABS 塑料,成本低、易成型。

3. 饋線與支架材料:

· 饋線內導體用無氧銅(純度 99.99%),外屏蔽層用鋁鎂合金(增強柔韌性);

· 支架用 304 不銹鋼(沿海)或 6061 鋁合金(輕量化),通過鹽霧測試(500 小時無銹蝕)。

· 金屬件:通過超聲波清洗(去除油污)→ 酸洗(去除氧化層)→ 烘干(溫度 80-120℃),確保后續焊接 / 電鍍質量;

· 復合材料:天線罩毛坯需經高溫固化(120℃/2 小時),消除內部應力,避免成型后變形。

三、核心部件制造工藝:從設計到成型

輻射器是信號轉換的核心,其尺寸、形狀誤差需控制在微米級:

1. 加工工藝:

· 低頻天線(如 433MHz):采用沖壓成型(模具精度 ±0.01mm),效率高(每分鐘 30-50 件);

· 高頻天線(如 28GHz):用精密數控銑削(CNC),加工精度達 ±0.005mm,確保高頻信號輻射效率;

· 微帶天線(如手機內置):通過 PCB 光刻工藝,在基板上蝕刻金屬貼片(線寬誤差<0.01mm)。

2. 連接工藝:

· 多振子陣列天線:采用激光焊接(熱影響區<0.1mm),避免傳統焊接導致的變形;

· 小型輻射器:用導電膠粘貼(導電率>10?S/m),適合不耐高溫的材料(如塑料基板)。

· 反射器(如拋物面天線):

大型拋物面用旋壓成型(直徑 1-3 米,面型誤差<0.5mm),確保信號聚焦精度;小型反射器用沖壓 + 拋光(表面粗糙度 Ra<0.8μm),減少信號散射。

· 支架:

采用壓鑄(鋁合金)或折彎(不銹鋼)工藝,關鍵部位需時效處理(如鋁合金 T6 處理),提升機械強度(抗拉強度≥200MPa)。

饋電網絡(含阻抗匹配器、功分器)需低損耗、高隔離度:

· 低頻段(<6GHz):用 PCB 蝕刻工藝制作微帶線(特性阻抗 50Ω±2Ω);

· 高頻段(>10GHz):采用波導結構(金屬腔體),通過精密銑削加工,[敏感詞]損耗<0.5dB。

四、組裝與集成工藝:精度決定一致性

組裝環節需確保部件位置誤差在設計范圍內,否則會導致性能偏移:

1. 定位與固定:

· 輻射器與反射器的間距誤差需<0.1mm(如八木天線的引向器位置偏差會導致增益下降 1-2dBi);

· 采用工裝夾具定位,通過螺絲(不銹鋼材質)或卡扣固定,確保振動環境下不松動(振動測試:10-500Hz,加速度 10G,持續 2 小時無位移)。

2. 饋線連接:

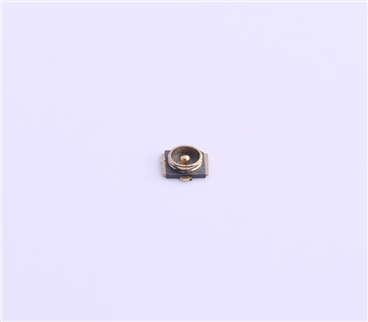

· 射頻連接器(如 SMA、N 型)與饋線的焊接需用熱風槍(溫度 300-350℃),焊錫選用含銀 3% 的合金(降低接觸電阻);

· 連接處需套熱縮管(耐溫 125℃),并涂密封膠(防水等級 IP67)。

3. 天線罩安裝:

· 大型天線用法蘭連接(密封槽內填硅膠密封圈);

· 小型天線用超聲波焊接(接縫強度>50N),避免螺絲固定導致的信號遮擋。

五、測試與校準工藝:確保性能達標

每臺天線需通過嚴格測試,剔除不合格品:

1. 駐波比(VSWR)測試:

用網絡分析儀(如安捷倫 N5224A)檢測 1.5:1 以內為合格(超標的天線會導致信號反射,浪費發射功率)。

2. 增益與方向圖測試:

在微波暗室中,通過遠場測試系統(如 SATIMO SG24)測量增益(誤差需<0.5dBi)和方向圖(主瓣寬度偏差<5°)。

3. 隔離度測試:

多端口天線(如 MIMO 天線)需測試端口間隔離度(>25dB),避免信號干擾。

· 若駐波比超標:微調阻抗匹配器的電容 / 電感值(如增加 1pF 電容);

· 若方向圖偏移:調整反射器或引向器的位置(精度 ±0.05mm);

· 校準后需二次測試,確保參數穩定。

· 高低溫循環:-40℃(2 小時)→ 85℃(2 小時),循環 100 次,測試后電性能變化<10%;

· 淋雨測試:降雨量 100mm/h,持續 1 小時,內部無進水,駐波比無異常;

· 鹽霧測試:5% 濃度鹽水噴霧,持續 500 小時,金屬部件無銹蝕。

六、不同類型通訊天線的工藝差異

|

天線類型 |

核心制造工藝 |

關鍵工藝控制點 |

|

微帶天線 |

PCB 光刻、貼片焊接 |

蝕刻線寬誤差<0.01mm |

|

拋物面天線 |

旋壓成型、激光焊接 |

拋物面精度<0.5mm |

|

基站陣列天線 |

CNC 銑削、多振子校準 |

振子間距誤差<0.1mm |

|

全向玻璃鋼天線 |

纏繞成型、螺旋輻射器繞制 |

玻璃鋼壁厚均勻度 ±0.1mm |

七、先進工藝與技術趨勢

1. 自動化生產:引入機器人焊接(精度 ±0.02mm)、自動測試系統(效率提升 3 倍),減少人工誤差;

2. 3D 打印技術:用于復雜結構部件(如異形反射器),材料用金屬粉末(鈦合金、鋁合金),成型精度 ±0.05mm;

3. 數字孿生技術:通過仿真軟件(如 HFSS)預演生產過程,提前優化工藝參數(如輻射器尺寸),降低試錯成本。

八、總結

通訊天線的生產工藝是 “精密加工 + 嚴格測試” 的結合,從原材料預處理到最終環境測試,每個環節都需控制微米級誤差和性能指標。了解這些工藝,不僅能幫助企業提升生產效率(如通過自動化減少 50% 人工成本),也能讓采購方明確質量判斷標準(如優先選擇經過鹽霧測試的戶外天線)。

Copyright ? 深圳市金航標電子有限公司 版權所有 粵ICP備17113853號 ![]() 粵公網安備44030002007346號

粵公網安備44030002007346號